切削加工の新しい可能性2液ミストとは?

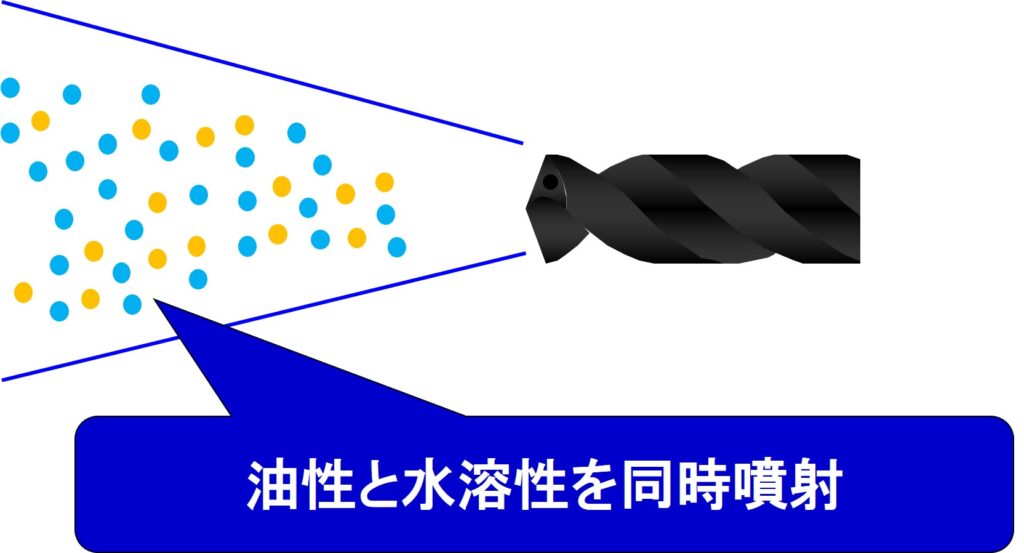

不水溶性(油性)切削油と水溶性切削油を同時噴射して加工!

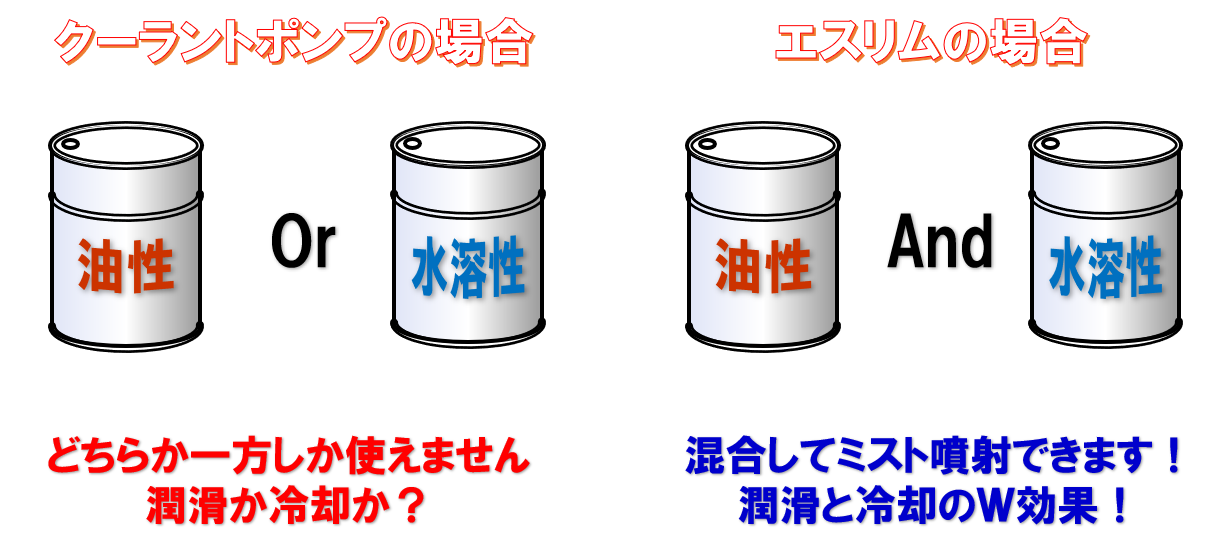

工作機械のクーラントタンクに切削油を入れる時は油性か水溶性のどちらかを選択しなければなりません。性質の全く違う2種類の液はタンクの中で均一に混ざらないからです。でもミスト加工の場合、切削油は使い切りで循環使用しませんので、タンクで混ぜなくても両方の液をミストの状態で混ぜて噴射することができます。

なぜ油性と水溶性を同時に使用するのか?

切削油は油性と水溶性があります。一つの銘柄で両方の性能を兼ね備えた切削油はありませんのでユーザーが工作機械で使用する際はどちらかを選択する必要があります。主に潤滑性を重視する場合は油性、冷却性を重視する場合は水溶性ということだと思います。どちらか一方の特性を選択するということは、もう一方の特性を諦めるということです。ですが本来は同時に使用することができれば両方の特性を諦めることなく良いとこ取りができるわけです。

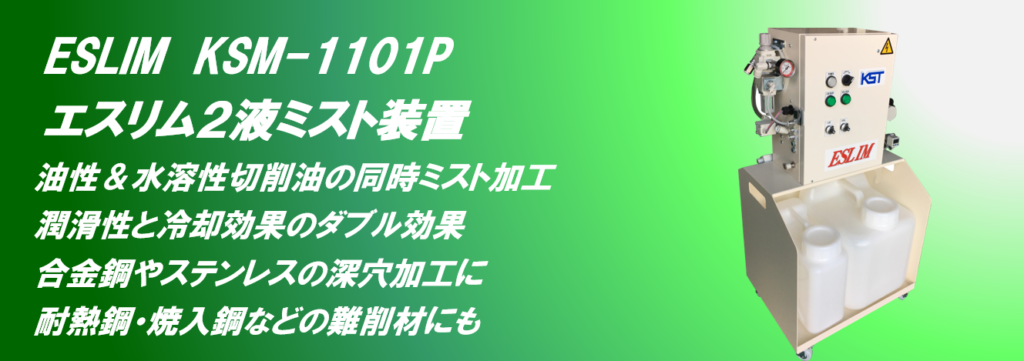

エスリムだからできる2液ミスト加工

エスリムは独自のポンプ方式により、油性・水溶性のどちらもミスト噴射できる装置です。エスリムでセミドライ加工を行うことで、これまで不可能であった油性切削油と水溶性切削油を同時に使用した2液ミスト加工が可能になったのです。『セミドライ加工は省エネにはなるけど切削性能はクーラントポンプに劣るのでは?』といったこれまでの常識を覆します。

ロングドリルによる深穴加工に2液ミスト

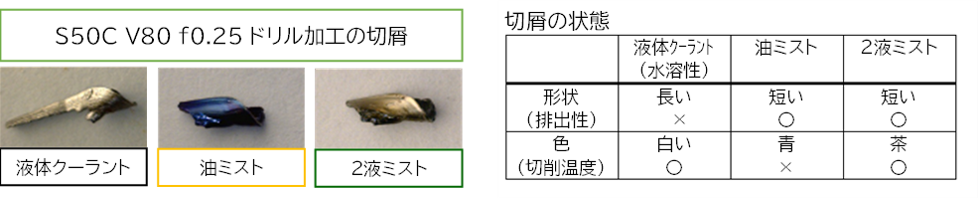

切削加工全般では液体クーラント(油性or水溶性)が主流ですが、SC材の深穴加工では油ミストがよく採用されています。その理由は液体クーラントで深穴加工の際、穴の奥で発生する切屑がドリルに詰まり折損してしまうからです。液体クーラントは穴の中に液が充満するため切屑が発生する際に冷やされ形状が長くなって排出性が悪くなります。一方油ミストはもともと冷却効果が低く、刃先にピンポイントに当って穴の中に液が充満することがないため切屑は焼けて排出性の良い短い形状になります。ですが本来の切削している刃先には冷却が不足しているため合金鋼やステンレスといった発熱量の大きい材質では対応できなくなります。2液ミストなら刃先にピンポイントで油性ミストが潤滑効果・水溶性ミストが冷却効果を与えますので切屑形状を短くしながら最大限の効果を発揮することができます。切屑の問題が解決すれば、潤滑(油性)か冷却(水溶性)のどちらか一方しか選べない液体クーラントより両方を同時に使用できる2液ミストが効果を発揮します。

加工事例 SCr420 外径6 x 深さ140mm(23D)

【切削条件】 周速V100m 送り f0.25mm/回転 F1274mm/分 【加工数】 2000穴 切削長 280m